Por María Julia Echeverría. En U-238 Enero 14

Con el objetivo de conocer a cada uno de los diferentes proveedores que componen el sector de la industria nuclear local, U-238 visitó las instalaciones de Secin S.A., una empresa dedicada a la fabricación de bienes de capital para distintos sectores industriales.

La construcción del CAREM, la extensión de la vida útil de Embalse, la inminente puesta en marcha de Atucha II, entre otros proyectos, dan cuenta de la necesidad absoluta de fortalecer toda la cadena productiva e incrementar el volumen de proveedores de insumos y componentes complementarios a nivel local.

Uno de esos proveedores es la empresa Secin S.A. que, desde hace más de 30 años, produce máquinas y equipos para distintos sectores de la industria nacional, especialmente dispositivos de procesos con metalurgias especiales y grandes espesores.

De acuerdo con el ingeniero Manuel Villanueva, miembro de la Gerencia Comercial de Secin, “la compañía integra un taller de fabricación metalúrgico y una empresa de ingeniería, con el objetivo de suministrar equipos de calderería y otras maquinarias. También provee unidades de proceso completas en forma paquetizada, como plantas de tratamiento de gas, plantas de ácido sulfúrico y otras desarrolladas bajo su propia tecnología o tecnologías provistas por especialistas internacionalmente reconocidos”.

Presencia en Argentina y América Latina

Con un total de 275 empleados (de los cuales 158 son personal de fábrica y 42 trabajan en el Departamento Ingeniería, en áreas como procesos, mecánica, electricidad, instrumentación y control, y automatización), Secin ha logrado consolidarse tanto en el mercado nacional como internacional.

En Argentina, son proveedores de empresas tan diversas como Siderar, Siderca, General Motors, Ford, Volswagen, Skanska, Techint, Monsanto, Parafina del Plata, entre otros.

A nivel energético, han trabajado para Repsol YPF, Pan American Energy, Chevron, Pluspetrol, Shell, Central hidroeléctrica Cuesta del Viento (San Juan), Central hidroeléctrica Piedra del Águila (Neuquén), Central termoeléctrica Luis Piedra Buena (Bahía Blanca) y las centrales nucleares Atucha I, II y Embalse.

Por otra parte, también poseen clientes a nivel internacional, especialmente en América Latina. Entre ellos, se destacan las plantas “llave en mano” que se construyeron para Pluspetrol Perú y los equipos de proceso paquetizados para Bolivia, Venezuela, Costa Rica, Brasil, Perú y Chile. Por otra parte, han provisto equipos de proceso para la industria química y petroquímica de Chile, Brasil, Venezuela y Arabia Saudita.

“También hemos fabricado puentes grúa para trabajos pesados en Venezuela (siderúrgica de Orinoco), Brasil (Arcelor) y Chile (ENAMI)”, repasa el ingeniero Villanueva.

Trabajos para la industria nuclear

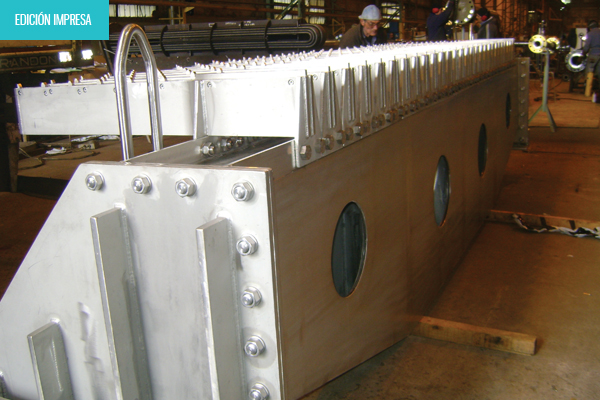

Dentro del sector nuclear, uno de los principales clientes de Secin es Nucleoeléctrica, la operadora de las centrales nucleares del país. Actualmente, la empresa posee cuatro contratos en ejecución, tres de los cuales tienen que ver con la extensión de vida de la planta cordobesa:

- Prestación de servicio de ingeniería, suministro de materiales y equipamiento, montaje y puesta en marcha de un sistema alternativo de refrigeración de piletas de combustibles quemados para la Central Nuclear Embalse. Proyecto en marcha desde 2013.

- Fabricación e instalación de un tanque de acero inoxidable para agua desmineralizada del Sistema de Agua de Alimentación del Sistema de Vapor en Embalse. El proyecto continúa en ejecución desde el año pasado.

- Fabricación de una carcasa para el intercambiador de calor de purificación del Sistema Primario de Transporte de Calor para Embalse, contrato que también continúa en ejecución.

- Provisión de una percha simple para la segunda casa de piletas de la Central Nuclear Atucha I. El proyecto comenzó en 2013 y aún se encuentra en pleno proceso de fabricación.

Previamente, Secin había provisto a Nucleoeléctrica los siguientes componentes: incinerador de residuos para Embalse; puentes grúa para Atucha II; recipientes API 620 (tanques de almacenaje de agua desmineralizada no sometido a presión) para Atucha II; cinco perchas simples y dos perchas doble para la segunda casa de piletas de Atucha I (año 2000); y cuatro perchas simples y una doble para la casa de piletas de Atucha II (año 2009).

Asimismo, la empresa realizó diversos trabajos para el sector nuclear. Entre los más destacados se pueden citar la construcción de puentes grúa para la empresa FAE; la fabricación de portones de blindaje para el laboratorio de radioisótopos del Centro Atómico Ezeiza (CAE-CNEA); la provisión de portones de blindaje e intercambiadores de calor para el proyecto Tandar 2 (acelerador electrostático de deuterones y partículas alfa hasta energías de 20 MV).

Consultado por las expectativas de la empresa frente a la reactivación del sector nuclear, el ingeniero Villanueva explica que “si bien estamos participando en cada etapa del proceso, tratando de ubicar a la empresa como una buena opción y con las calificaciones habilitantes que nos permitan disponer al máximo de nuestras capacidades, la experiencia indica que debemos ser moderados respecto de las expectativas, ya que los planes nucleares en el país siempre estuvieron ligados tanto a los momentos económicos como a la política”.

Por otra parte, respecto a la construcción de nuevas centrales y del prototipo CAREM, el representante de Secin S.A. confirma que “estamos en permanente contacto con los diferentes actores, tratando de posicionarnos lo mejor posible dentro de nuestras capacidades y esperando poder mejorarlas en función de oportunidades concretas”.

Creadores de uno de los reactores catalíticos más grande del mundo

Durante 2008, Secin construyó uno de los reactores catalíticos de producción de ácido sulfúrico más grande del mundo. Este posee una capacidad de producción de 4.500 toneladas/día y fue fabricado para la empresa alemana Outotec y puesto en funcionamiento en la planta MA’ADEN S.A.P, ubicada en Arabia Saudita.

Este reactor catalítico (convertidor) consiste en un recipiente cilíndrico vertical de 17 metros de diámetro por 37 metros de altura, que contiene un tubo central de 6 metros de diámetro con un intercambiador de calor y 4 pisos de chapa perforada, ubicados en distintos niveles, para los lechos del material catalizador. Para construirlo se utilizaron 480 toneladas de acero inoxidable. Además, fue especialmente diseñado para afrontar durante su vida operativa parámetros muy exigentes. Su temperatura de funcionamiento, por ejemplo, es de 600 ºC.

Al respecto, el ingeniero Manuel Villanueva explica que este proyecto “fue todo un desafío desde el punto de vista constructivo y logístico, dadas las dimensiones del reactor; y también una excelente experiencia en la integración de capacidades entre empresas. En este caso, pudimos contar con instalaciones que permitieron efectuar el armado final y la carga directamente sobre el barco interoceánico para su transporte a Arabia Saudita. Esta disponibilidad fue lo que, en definitiva, nos permitió ser competitivos técnica y económicamente”.

Por otra parte, Villanueva destaca que la fabricación de este reactor les permitió, desde el punto de vista técnico, estar calificados como una opción a nivel internacional. “De hecho –amplía el ingeniero– fuimos convocados para fabricar equipos para proyectos de similar envergadura, pero lamentablemente la falta de competitividad por el incremento de los costos internos (variación del dólar), sumado al mayor costo del transporte en comparación con otros centros de producción, hicieron que no pudiéramos repetir la experiencia”.